リング鍛造における誤差と力変形

2023-04-11

リング鍛造における誤差と力変形

リングの表面粗さの形成鍛造ツールに関連する幾何学的要素が含まれます。では、鍛造工場でリング鍛造品を加工する際に、リング鍛造品の表面品質に影響を与える技術的要因とその改善策、リング鍛造時の応力や変形はどのようなものでしょうか。

面粗さに大きな影響を与えるのは切削量と送り量であり、面粗さに大きな影響を与えるのは切削速度です。プラスチック材料を加工する場合、中速切削の場合、切りくずが凝集しやすく、面粗さが大きくなります。高速または低速で切削すると、より少ない面粗さが得られます。工具形状の影響により、前角度を適切に大きくすると、工具はリング鍛造品に切り込みやすくなり、切りくずの排出がスムーズになり、塑性変形が小さくなり、表面粗さの値を下げることができます。ただし、前角度が大きすぎるとリング鍛造品に刃が食い込みやすくなり、面粗さが大きくなります。後刃面の角度が大きくなることで、後刃面と加工面との摩擦が減少し、リング鍛造品の表面粗さが低減されます。ただし、バックアングルが大きすぎるため、ブレードの強度が低下し、振動しやすくなります。リング鍛造材の塑性率が大きいほど、リング鍛造材の影響で切削後の表面が粗くなります。加工の過程でのプラスチック材料の変形は非常に大きく、ナイフは強力な結合効果を持っています。逆に、脆性材料では表面粗さの値が小さくなる傾向があります。クーラント効果により、クーラントを使用すると表面粗さの値を効果的に低減できます。鋼は通常、切断前に焼き戻しまたは焼きならしが行われます。クーラントは工具とリング鍛造品の間の摩擦を減らし、切削ゾーンの温度を下げ、塑性変形を減らし、切りくずの蓄積と酸化皮膜の生成を抑制します。

リング鍛造品の応力変形は、通常、鍛造工場の実際の運転におけるシステムの応力変形によるリング鍛造品の位置と形状のわずかな変形によって引き起こされ、リングの通常の運転と寿命の低下に重大な影響を与えます。鍛造品。その理由を調査したところ、主に 2 つの要因があることがわかりました。製造プロセスにおける中央鍛造品の実際の操作強度はより高くなります。実際のシステムの稼働過程では、高強度のワークロードに耐えるリング鍛造品の加工に使用されるツール、治具、その他の小さな部品は、長時間にわたって相対的な位置ずれや力による変形を引き起こしやすくなります。リングの鍛造品は多くの力にさらされます。システムの動作中、システムのコンポーネントは、システム自体によって課される作用力に耐えるだけでなく、処理される部品によって課される相対的な力にも耐え、コンポーネント間の摩擦にも耐えます。機械加工プロセスにおけるリング鍛造品の熱間変形 実際、加工システムは、さまざまな力の影響を受けるだけでなく、他の要因の影響も受けます。具体的には、工具の熱変形、リング鍛造品の熱変形、工作機械自体やその構成部品の熱変形などの熱変形です。熱変形とは、熱によるシステムの変形を指します。切削工具とリング鍛造品の間の正確な幾何学的および運動学的関係が重大な損傷を受け、リング鍛造品の加工精度が重大な影響を受けます。

リングの表面粗さの形成鍛造ツールに関連する幾何学的要素が含まれます。では、鍛造工場でリング鍛造品を加工する際に、リング鍛造品の表面品質に影響を与える技術的要因とその改善策、リング鍛造時の応力や変形はどのようなものでしょうか。

面粗さに大きな影響を与えるのは切削量と送り量であり、面粗さに大きな影響を与えるのは切削速度です。プラスチック材料を加工する場合、中速切削の場合、切りくずが凝集しやすく、面粗さが大きくなります。高速または低速で切削すると、より少ない面粗さが得られます。工具形状の影響により、前角度を適切に大きくすると、工具はリング鍛造品に切り込みやすくなり、切りくずの排出がスムーズになり、塑性変形が小さくなり、表面粗さの値を下げることができます。ただし、前角度が大きすぎるとリング鍛造品に刃が食い込みやすくなり、面粗さが大きくなります。後刃面の角度が大きくなることで、後刃面と加工面との摩擦が減少し、リング鍛造品の表面粗さが低減されます。ただし、バックアングルが大きすぎるため、ブレードの強度が低下し、振動しやすくなります。リング鍛造材の塑性率が大きいほど、リング鍛造材の影響で切削後の表面が粗くなります。加工の過程でのプラスチック材料の変形は非常に大きく、ナイフは強力な結合効果を持っています。逆に、脆性材料では表面粗さの値が小さくなる傾向があります。クーラント効果により、クーラントを使用すると表面粗さの値を効果的に低減できます。鋼は通常、切断前に焼き戻しまたは焼きならしが行われます。クーラントは工具とリング鍛造品の間の摩擦を減らし、切削ゾーンの温度を下げ、塑性変形を減らし、切りくずの蓄積と酸化皮膜の生成を抑制します。

リング鍛造品の応力変形は、通常、鍛造工場の実際の運転におけるシステムの応力変形によるリング鍛造品の位置と形状のわずかな変形によって引き起こされ、リングの通常の運転と寿命の低下に重大な影響を与えます。鍛造品。その理由を調査したところ、主に 2 つの要因があることがわかりました。製造プロセスにおける中央鍛造品の実際の操作強度はより高くなります。実際のシステムの稼働過程では、高強度のワークロードに耐えるリング鍛造品の加工に使用されるツール、治具、その他の小さな部品は、長時間にわたって相対的な位置ずれや力による変形を引き起こしやすくなります。リングの鍛造品は多くの力にさらされます。システムの動作中、システムのコンポーネントは、システム自体によって課される作用力に耐えるだけでなく、処理される部品によって課される相対的な力にも耐え、コンポーネント間の摩擦にも耐えます。機械加工プロセスにおけるリング鍛造品の熱間変形 実際、加工システムは、さまざまな力の影響を受けるだけでなく、他の要因の影響も受けます。具体的には、工具の熱変形、リング鍛造品の熱変形、工作機械自体やその構成部品の熱変形などの熱変形です。熱変形とは、熱によるシステムの変形を指します。切削工具とリング鍛造品の間の正確な幾何学的および運動学的関係が重大な損傷を受け、リング鍛造品の加工精度が重大な影響を受けます。

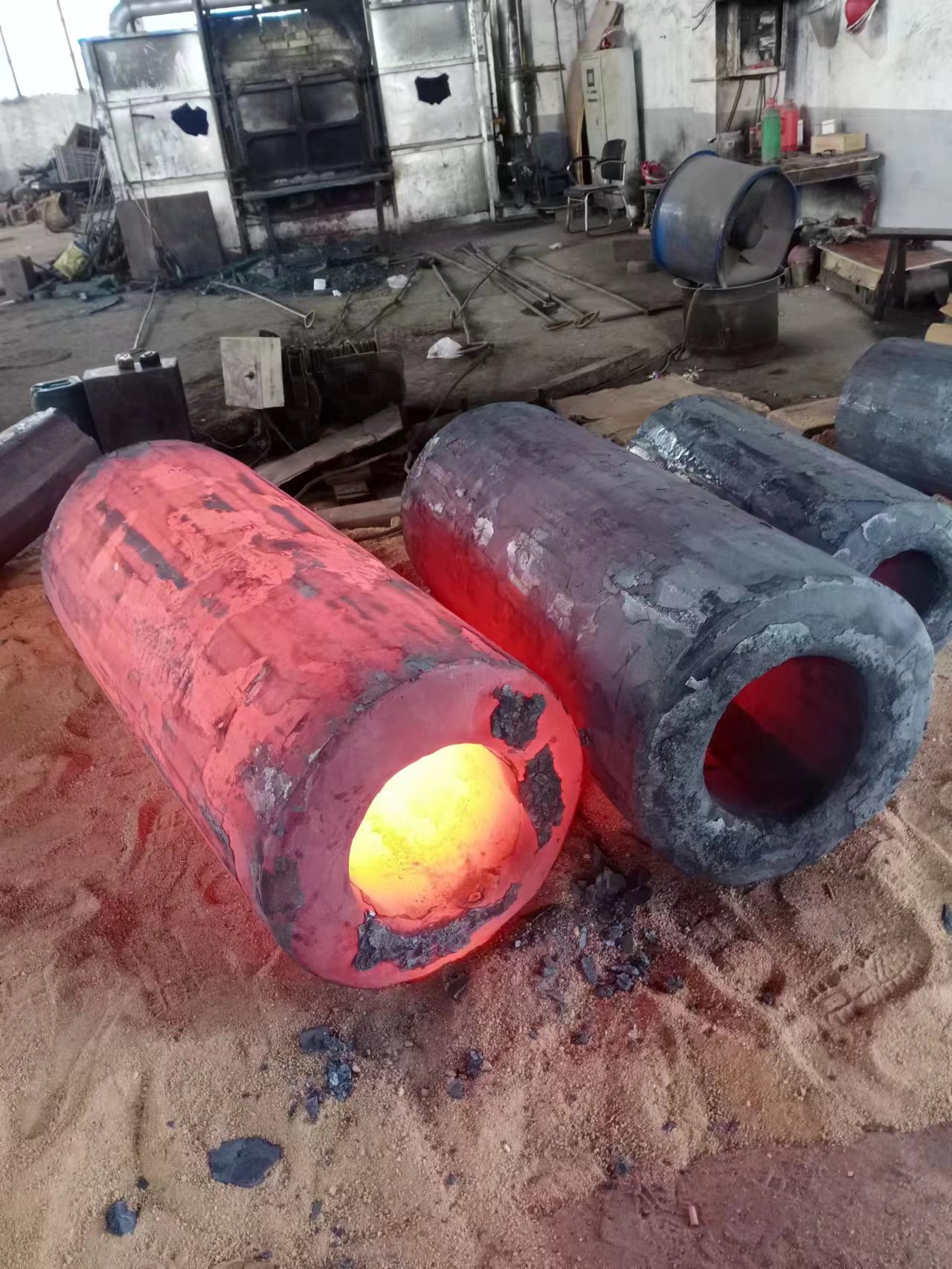

これは同鑫精密鍛造会社が製造した自由鍛造品です

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy