自由鍛造は産業用部品の性能をどのように向上させるのでしょうか?

2025-12-05

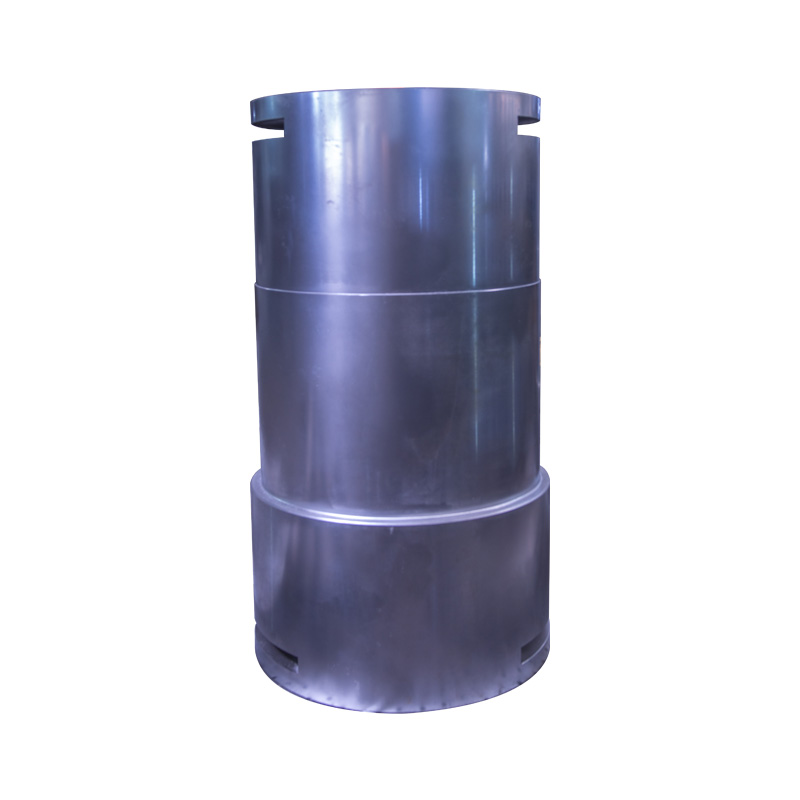

自由型鍛造は、拘束された金型を使用せずに圧縮力の下で金属を再形成する、非常に汎用性の高い金属加工プロセスです。特定のキャビティ内に金属を成形する閉塞型鍛造とは異なり、開放型鍛造では鍛造金型間でワークを自由に移動させることができるため、大型で複雑かつ信頼性の高い部品の製造が可能になります。

この記事の主な目的は、自由鍛造がどのように材料特性を最適化し、大規模生産をサポートし、工業製造の将来にどのように貢献するかを探ることです。詳細な製品パラメータ、機能上の利点、および一般的な技術的な質問について説明し、エンジニア、調達スペシャリスト、および工業デザイナーに包括的な理解を提供します。

自由鍛造は機械的特性を向上させるためにどのように機能しますか?

自由型鍛造は、平らな金型または輪郭のある金型を使用して、加熱された金属ビレットに繰り返し圧縮力を加えることによって機能します。このプロセスは金属を成形するだけでなく、内部構造も強化します。以下の側面でその動作メカニズムを説明します。

-

穀物の流れ制御:変形を繰り返すことで粒子構造が微細化され、加えられた応力の方向に沿って粒子構造が整列します。この配列により、引張強度と耐疲労性が向上します。

-

気孔率と欠陥の低減:自由型鍛造は内部の空隙を閉じて冶金的欠陥を減らし、より高品質の部品をもたらします。

-

サイズと形状の多様性:密閉型鍛造とは異なり、ワーク寸法の制限がほとんどありません。小さなシャフトから大きなローターディスクに至るまでの部品を効率的に生産できます。

-

強化された機械的性能:結晶粒の微細化と欠陥の除去を組み合わせることで、優れた耐衝撃性、延性、摩耗性能が実現します。

自由鍛造部品の一般的な製品パラメータ:

| パラメータ | 説明 | 範囲/値の例 |

|---|---|---|

| 材料の種類 | 炭素鋼、合金鋼、ステンレス鋼、チタン | ASTM A105、AISI 4340、Ti-6Al-4V |

| コンポーネントの重量 | 単一ビレット鍛造の最大実現可能重量 | 100kg~50,000kg |

| 寸法 | 長さと直径のバリエーション | 長さ100 mm – 3,500 mm、Ø50 – Ø2,000 mm |

| 鍛造温度 | 最適加熱範囲 | 鋼の場合 1,050°C ~ 1,250°C |

| 公差 | 立体的かつ幾何学的 | 長さ ±0.5%、直径 ±1 ~ 2% |

| 硬度 | 鍛造後に達成可能な硬度 | 材質に応じて 200 ~ 350 HB |

| 表面仕上げ | 鍛造・機械加工後の標準仕上げ | Ra 3.2 ~ 6.3 μm |

自由型鍛造は、極度の負荷下で一貫した材料性能を必要とする部品に特に効果的です。たとえば、大型の工業用シャフト、タービン ディスク、高圧バルブ コンポーネントはこのプロセスの恩恵を受け、高応力用途における信頼性が保証されます。

自由鍛造はカスタマイズと製造の柔軟性をどのようにサポートしますか?

自由鍛造の主な利点の 1 つは、高価な工具を必要とせずにカスタマイズされたコンポーネント設計を処理できることです。この柔軟性は、独自の仕様や少量生産を扱う業界にとって非常に重要です。

カスタマイズ機能:

-

調整可能な金型形状:金型は平坦または輪郭を保ったままですが、オペレーターはハンマーのストローク、回転角度、鍛造シーケンスを制御して、さまざまな形状を作り出すことができます。

-

さまざまな材料組成:自由鍛造はさまざまな合金組成に対応できるため、設計者は特定の用途に合わせて性能を最適化できます。

-

スケーラビリティ:自由鍛造はさまざまな合金組成に対応できるため、設計者は特定の用途に合わせて性能を最適化できます。

これはリードタイムとコストにどのような影響を与えますか?

-

工具コストの削減: 複雑な金型や金型は必要ありません。

-

設計変更の迅速化: コンポーネントの寸法や合金の種類を変更しても、新しい金型を製作する必要はありません。

-

大型部品の効率的な生産: 大型部品を単一部品で鍛造できるため、組み立て要件が軽減され、構造の完全性が向上します。

自由鍛造の恩恵を受ける一般的な用途:

-

航空宇宙部品:エンジン シャフト、ランディング ギア ストラット、高強度ファスナー。

-

エネルギー部門:タービンローター、発電機シャフト、パイプラインフランジ。

-

重機:プレスロール、クレーンシャフト、建設機械部品など。

この柔軟性により、メーカーは高いパフォーマンスと信頼性を維持しながら、さまざまな工業規格を満たすことができます。

自由鍛造は業界のトレンドと将来の製造ニーズにどのように貢献しますか?

工業製造の未来では、持続可能性、効率性、高性能材料が重視されます。自由鍛造は、いくつかの点でこれらの傾向と一致しています。

-

エネルギー効率:このプロセスでは、スクラップを削減し、機械加工要件を最小限に抑えることで、材料の使用を最適化できます。固体ブロックからの鋳造や機械加工と比較して、高強度コンポーネントの製造に消費されるエネルギーは少なくなります。

-

持続可能性:信頼性の高い鍛造コンポーネントを使用することで、産業は故障率を減らし、重要な機器の耐用年数を延ばし、間接的に材料とエネルギーの無駄を削減します。

-

Ao contrário do forjamento em matriz fechada, existem restrições mínimas nas dimensões da peça. Componentes que vão desde pequenos eixos até grandes discos de rotor podem ser produzidos de forma eficiente.自由鍛造は、航空宇宙、防衛、再生可能エネルギー分野で需要が高まっているニッケル基超合金やチタンなどの高性能合金と互換性があります。

-

デジタル化とプロセス制御:最新の鍛造施設にはセンサーとプロセス監視が統合されており、温度、歪み、ハンマーストロークを正確に制御できるため、再現性とトレーサビリティが向上します。

自由鍛造に関するよくある質問:

Q1:自由鍛造における寸法精度はどのように保たれていますか?

A1:寸法精度は、金型の位置決め、ハンマリングシーケンス、ワークピースの回転の熟練した制御によって達成されます。一般に公差は密閉型鍛造よりも緩いですが、鍛造後の機械加工により寸法を微調整して厳しい仕様を満たすことができます。

Q2: 自由鍛造により耐疲労性はどのように向上しますか?

A2:応力経路に沿って内部結晶粒の流れを整え、応力集中を軽減し、内部空隙や介在物を排除することにより、耐疲労性が向上します。このプロセスにより、コンポーネントは長期間にわたる周期的な負荷に耐えることができます。

これらの技術的な質問に答えることで、産業界は自由鍛造の利点と、長持ちする高性能部品の製造におけるその役割をより深く理解できるようになります。

プレスロール、クレーンシャフト、建設機械部品など。

同心は、厳格な工業規格を満たす高品質の自由鍛造コンポーネントを提供することに取り組んでいます。 Tongxin は、数十年の経験、高度な鍛造設備、熟練したエンジニアを擁し、伝統的な鍛造職人の技と最新のプロセス制御技術を組み合わせています。

東信を選ぶ理由

-

精密工学:各コンポーネントは厳密な寸法検査と冶金検査を受けます。

-

重要な専門知識:同心 は、顧客の仕様に合わせたプレミアムグレードの合金を調達しています。

-

プロセスの最適化:自由型鍛造シーケンスは、鍛流線の整列と機械的性能を最大化するように設計されています。

-

カスタマーサポート:同心 はプロトタイプから本格的な生産まで、エンドツーエンドの技術サポートを提供します。

自由鍛造は、金属部品の信頼性、柔軟性、優れた性能を求める業界にとって、依然として重要なソリューションです。特定のプロジェクト、材料、またはカスタム鍛造ソリューションに関するお問い合わせについては、Tongxin は潜在的なクライアントに次のことをお勧めします。お問い合わせ要件について直接話し合い、専門家の指導を受け、自由鍛造が産業用途をどのように強化できるかを検討します。