大型ギアリング鍛造品の熱処理工程の流れ

大型ギアリング鍛造品の熱処理工程の流れ

大きなギアリングの鍛造品は、浸炭焼入れ後の歪みが大きくなります。合理的な設計と機械加工および熱処理プロセスにより、正しい修正方法と塩焼き入れを使用して、浸炭および焼き入れされた大型リングギア鍛造品の楕円歪みを2mm以内に制御でき、反りとテーパー歪みを1mm以内に制御でき、ベアリングリングギア鍛造品の能力と寿命を向上させることができます。

大輪の構造鍛造薄肉、大きな直径と長さの比(外径/歯幅)、大きな浸炭および焼入れ歪み、不規則で制御が難しいという特徴があり、大きな歪みは製品の品質と後続処理の効率に直接影響し、結果として不均一な後処理マージンで、歯面の有効硬化層の深さと歯面硬度に影響を与え、リング歯の強度、支持力、疲労強度を低下させます。最後に、ギア リングの寿命を縮めます。

1.加工設計

ギアリングの鍛造工程:鍛造~鍛造後、焼き戻し~粗旋削~焼き戻し前処理~中仕上げ旋削~人工時効~歯ホブ切り~浸炭焼入れ、焼き戻し~ショットブラスト~仕上げ旋削~人工時効~仕上げ旋削~歯車研削~仕上げ製品。

2. 前処理

前処理に焼きならし高温焼戻しを行うと、熱処理後の組織はパーライトやフェライトとなり、さらには非平衡ベイナイトが生成します。空冷が不均一なため、焼きならし構造の均一性が悪い。油媒体の冷却均一性と速度は空気よりも優れているため、焼き戻しにより均一な焼き戻しソキサイト構造が得られ、鍛造によって生成された元の微細構造の不均一性を改善または排除し、ギアリングの機械的特性の均一性を向上させることができます。鍛造後の積極的な熱処理は、鍛造微細構造を改善し、結晶粒を微細化し、焼き戻し前処理は微細構造を均一にし、その後の熱処理歪みを減らすことができます。両者の組み合わせは、浸炭焼入れ組織と歪みの改善に非常に効果的です。

3. 浸炭炉

浸炭リング鍛造の重ね合わせは、歯の幅を増やし、直径と長さの比率を減らすことと同等であり、反りと楕円形の歪みを減らすのに役立ちます。浸炭後に冷却すると、重ね合わせたギアリングの上下端面が比較的速く冷却され、収縮が比較的大きくなり、ウエストドラム形状の特徴が得られます。 650℃に冷却する前に炉内で均一に冷却するため、剛性の低い高温域で鍛造されたリングギアは、楕円や反りの歪みが少なく、腰太鼓の形状特性のみを生み出します。

4. 浸炭工程

プロセス ルートは、20CrMnMo の長期浸炭による結晶粒の粗大化を防ぐことができる再加熱焼入れを採用しています。同時に、浸炭後の歪みを測定・補正・検出することにより、焼入れ工程を調整することができます。浸炭温度の上昇が速いほど熱応力が大きくなり、残留加工応力が重畳して大きな歪みが発生するため、段階的な昇温が必要です。浸炭はオーブンから出して低温で行う必要があります。 760 Å がオーブンから出ている場合、溶浸層は不均一な相転移を生成し、二次表面に急冷マルテンサイト構造を生成し、比容積を増加させ、表面は引張応力を受けます。特に冬季に20CrMnMo鋼鍛造品を徐冷ピットに投入すると割れ確率が高くなり、焼入れマルテンサイト組織により浸炭歪みが大きくなります。浸炭の後期段階では、650 ℃ の断熱材により、表面が均一な共晶構造になり、応力が除去され、焼入れの準備が整います。

5. 浸炭後の修正

ソルトソルトメディアの場合、浸炭歪みと焼入れ歪みの間には一定の比例関係があります。通常、焼入れ楕円歪は浸炭歪を基準に30%~50%程度増加します。ある意味では、浸炭歪みの制御は、焼入れ後の歪みを効果的に制御することができます。浸炭後に楕円が大きい場合は、修正する必要があります。ギアリングの加熱温度が280℃と低い場合、ギアリングの強度が高く、低温では弾性域が大きく、塑性変形しにくい。温度の上昇に伴い、弾性ゾーンが減少し、修正の難しさが減少します。加熱温度が高すぎると操作しにくくなります。 550℃に加熱すると矯正効果が高まり、弾性域が大幅に減少し、低応力で塑性変形ができることが実践で証明されています。実践では、浸炭と応力除去の後、焼入れ後に歪みが回復せず、焼入れ歪みの蓄積は浸炭後の修正によって効果的に解決できることが証明されています。

6、焼入れ炉

ギアリング鍛造の上下面の熱はバランスが取れておらず、冷却中の上面の熱放散は速く、増加は比較的大きい。ソルトクエンチング歪みの模式図については、図7を参照してください。歪みは浸炭後に測定されます。歯環装入炉のルールは、上端の歯先円が下端の歯先円よりも小さく、歯列間のパッドが分離されていることです。焼入装入炉については、図8を参照してください。焼入れ炉は浸炭後の歪みに応じて調整され、浸炭ウエストドラムの特徴が単一の歯輪に分割されると、特定のテーパー値が生成されます。浸炭ウエストドラム形状の合理的な使用により、テーパーの上端と下端の間の塩焼入れ冷却差と浸炭ウエストドラムテーパーオフセットを実現して、小さなテーパー歪みを実現できます。

7. 焼き入れ焼き戻し工程

保持時間を長くすることは変装相と同じで、焼入れ温度を上げて焼入れ歪みを大きくします。したがって、オーステナイト化温度は 830 ℃ で 4 時間保持するように選択されます。石油と比較して、硝石媒体の使用温度が高く、焼入れ温度の上昇が小さく、段階的等温焼入れが空気中で表面マルテンサイト変態を行い、冷却が遅く、ワークの焼入れ歪みが小さい。 KNO3 NaNO2 硝酸塩の融点は145℃、硝酸塩の使用温度は160~180℃で、冷却能力が強いです。塩温を200~220℃に上げ、水分を0.9%に調整すると、ギアリングの中心部にマルテンサイトに加えて多量の下部ベイナイトと微量の針状フェライトが得られます.歪みを最小限に抑えながら、コア性能を確保します。

大きなギアリングの鍛造品は、浸炭焼入れ後の歪みが大きくなります。合理的な設計と機械加工および熱処理プロセスにより、正しい修正方法と塩焼き入れを使用して、浸炭および焼き入れされた大型リングギア鍛造品の楕円歪みを2mm以内に制御でき、反りとテーパー歪みを1mm以内に制御でき、ベアリングリングギア鍛造品の能力と寿命を向上させることができます。

大輪の構造鍛造薄肉、大きな直径と長さの比(外径/歯幅)、大きな浸炭および焼入れ歪み、不規則で制御が難しいという特徴があり、大きな歪みは製品の品質と後続処理の効率に直接影響し、結果として不均一な後処理マージンで、歯面の有効硬化層の深さと歯面硬度に影響を与え、リング歯の強度、支持力、疲労強度を低下させます。最後に、ギア リングの寿命を縮めます。

1.加工設計

ギアリングの鍛造工程:鍛造~鍛造後、焼き戻し~粗旋削~焼き戻し前処理~中仕上げ旋削~人工時効~歯ホブ切り~浸炭焼入れ、焼き戻し~ショットブラスト~仕上げ旋削~人工時効~仕上げ旋削~歯車研削~仕上げ製品。

2. 前処理

前処理に焼きならし高温焼戻しを行うと、熱処理後の組織はパーライトやフェライトとなり、さらには非平衡ベイナイトが生成します。空冷が不均一なため、焼きならし構造の均一性が悪い。油媒体の冷却均一性と速度は空気よりも優れているため、焼き戻しにより均一な焼き戻しソキサイト構造が得られ、鍛造によって生成された元の微細構造の不均一性を改善または排除し、ギアリングの機械的特性の均一性を向上させることができます。鍛造後の積極的な熱処理は、鍛造微細構造を改善し、結晶粒を微細化し、焼き戻し前処理は微細構造を均一にし、その後の熱処理歪みを減らすことができます。両者の組み合わせは、浸炭焼入れ組織と歪みの改善に非常に効果的です。

3. 浸炭炉

浸炭リング鍛造の重ね合わせは、歯の幅を増やし、直径と長さの比率を減らすことと同等であり、反りと楕円形の歪みを減らすのに役立ちます。浸炭後に冷却すると、重ね合わせたギアリングの上下端面が比較的速く冷却され、収縮が比較的大きくなり、ウエストドラム形状の特徴が得られます。 650℃に冷却する前に炉内で均一に冷却するため、剛性の低い高温域で鍛造されたリングギアは、楕円や反りの歪みが少なく、腰太鼓の形状特性のみを生み出します。

4. 浸炭工程

プロセス ルートは、20CrMnMo の長期浸炭による結晶粒の粗大化を防ぐことができる再加熱焼入れを採用しています。同時に、浸炭後の歪みを測定・補正・検出することにより、焼入れ工程を調整することができます。浸炭温度の上昇が速いほど熱応力が大きくなり、残留加工応力が重畳して大きな歪みが発生するため、段階的な昇温が必要です。浸炭はオーブンから出して低温で行う必要があります。 760 Å がオーブンから出ている場合、溶浸層は不均一な相転移を生成し、二次表面に急冷マルテンサイト構造を生成し、比容積を増加させ、表面は引張応力を受けます。特に冬季に20CrMnMo鋼鍛造品を徐冷ピットに投入すると割れ確率が高くなり、焼入れマルテンサイト組織により浸炭歪みが大きくなります。浸炭の後期段階では、650 ℃ の断熱材により、表面が均一な共晶構造になり、応力が除去され、焼入れの準備が整います。

5. 浸炭後の修正

ソルトソルトメディアの場合、浸炭歪みと焼入れ歪みの間には一定の比例関係があります。通常、焼入れ楕円歪は浸炭歪を基準に30%~50%程度増加します。ある意味では、浸炭歪みの制御は、焼入れ後の歪みを効果的に制御することができます。浸炭後に楕円が大きい場合は、修正する必要があります。ギアリングの加熱温度が280℃と低い場合、ギアリングの強度が高く、低温では弾性域が大きく、塑性変形しにくい。温度の上昇に伴い、弾性ゾーンが減少し、修正の難しさが減少します。加熱温度が高すぎると操作しにくくなります。 550℃に加熱すると矯正効果が高まり、弾性域が大幅に減少し、低応力で塑性変形ができることが実践で証明されています。実践では、浸炭と応力除去の後、焼入れ後に歪みが回復せず、焼入れ歪みの蓄積は浸炭後の修正によって効果的に解決できることが証明されています。

6、焼入れ炉

ギアリング鍛造の上下面の熱はバランスが取れておらず、冷却中の上面の熱放散は速く、増加は比較的大きい。ソルトクエンチング歪みの模式図については、図7を参照してください。歪みは浸炭後に測定されます。歯環装入炉のルールは、上端の歯先円が下端の歯先円よりも小さく、歯列間のパッドが分離されていることです。焼入装入炉については、図8を参照してください。焼入れ炉は浸炭後の歪みに応じて調整され、浸炭ウエストドラムの特徴が単一の歯輪に分割されると、特定のテーパー値が生成されます。浸炭ウエストドラム形状の合理的な使用により、テーパーの上端と下端の間の塩焼入れ冷却差と浸炭ウエストドラムテーパーオフセットを実現して、小さなテーパー歪みを実現できます。

7. 焼き入れ焼き戻し工程

保持時間を長くすることは変装相と同じで、焼入れ温度を上げて焼入れ歪みを大きくします。したがって、オーステナイト化温度は 830 ℃ で 4 時間保持するように選択されます。石油と比較して、硝石媒体の使用温度が高く、焼入れ温度の上昇が小さく、段階的等温焼入れが空気中で表面マルテンサイト変態を行い、冷却が遅く、ワークの焼入れ歪みが小さい。 KNO3 NaNO2 硝酸塩の融点は145℃、硝酸塩の使用温度は160~180℃で、冷却能力が強いです。塩温を200~220℃に上げ、水分を0.9%に調整すると、ギアリングの中心部にマルテンサイトに加えて多量の下部ベイナイトと微量の針状フェライトが得られます.歪みを最小限に抑えながら、コア性能を確保します。

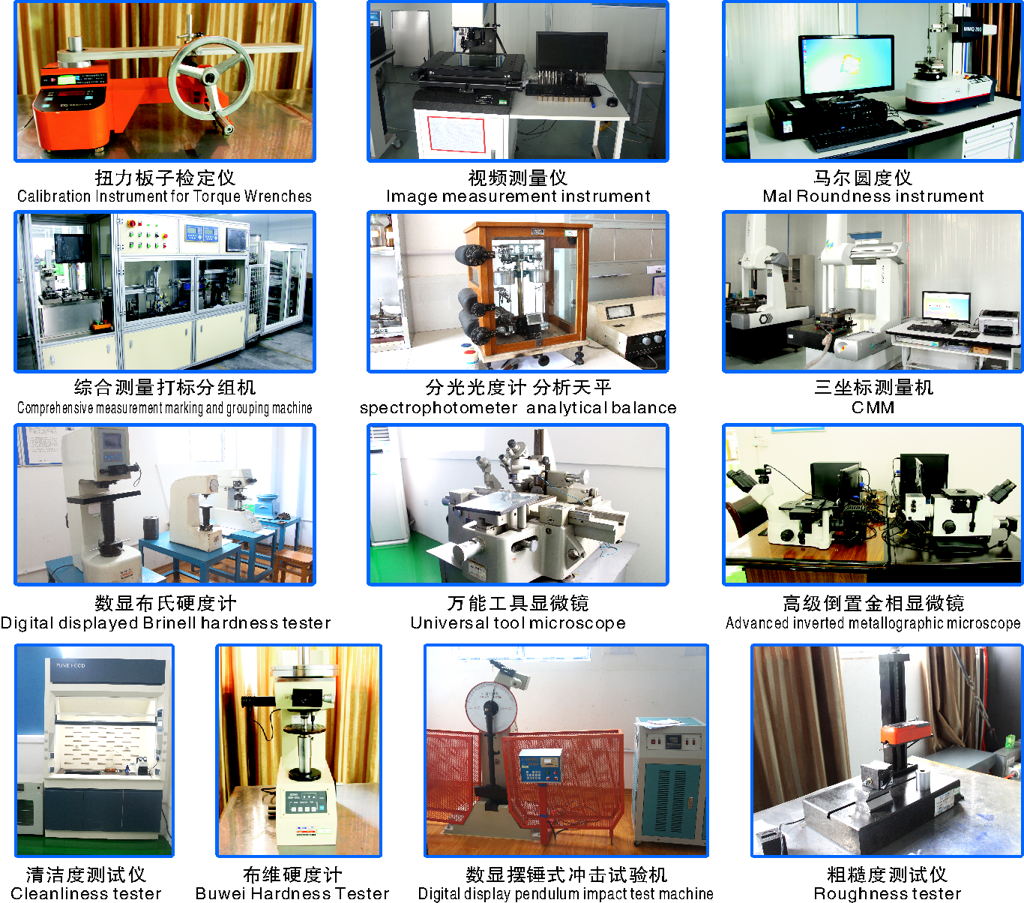

これが鍛造検査機です

お問い合わせを送信

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy